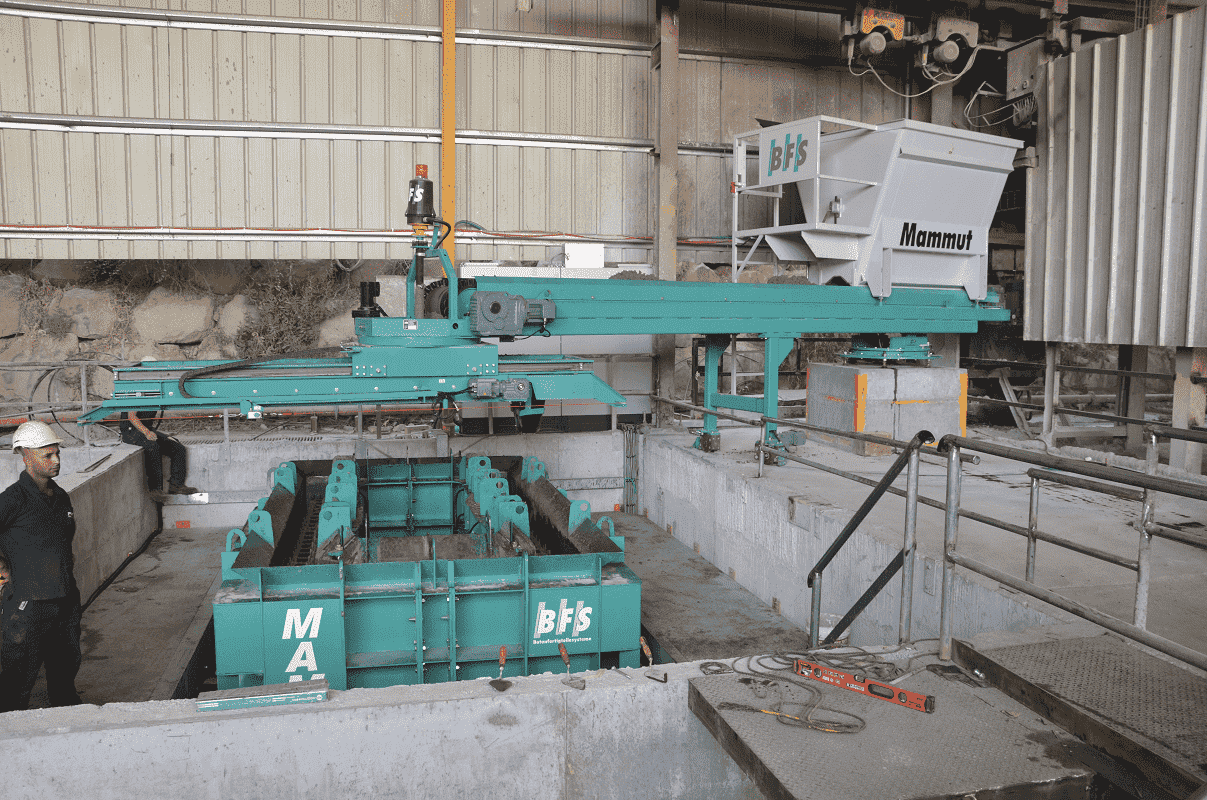

MAMMUT – maszyna do produkcji przepustów skrzynkowych

MAMMUT BFS to wysokowydajna maszyna do produkcji przepustów skrzynkowych i innych wielkogabarytowych wyrobów betonowych. Wydajna technologia stołu wibracyjnego o dużej mocy zapewnia sprawną produkcję zgodną z najwyższymi wymaganiami jakościowymi.

Stół wibracyjny charakteryzuje się wysoką stabilnością i sztywnością, a jego budowa gwarantuje równomierny rozkład wibracji na całej powierzchni. Odporne na temperaturę wibratory z zewnętrznym napędem centralnym (silnikiem elektrycznym z przetwornicą częstotliwości) nie wymagają konserwacji nawet w najtrudniejszych warunkach klimatycznych. Dzięki przetwornicy siłę wibracji można łatwo regulować w zakresie od 0 do 100%. Przetwornica nie wymaga stosowania płynu hydraulicznego, co oznacza, że nie występuje chłodzenie ani wyciek oleju.

CECHY MASZYNY MAMMUT

◎ Zoptymalizowane działanie:

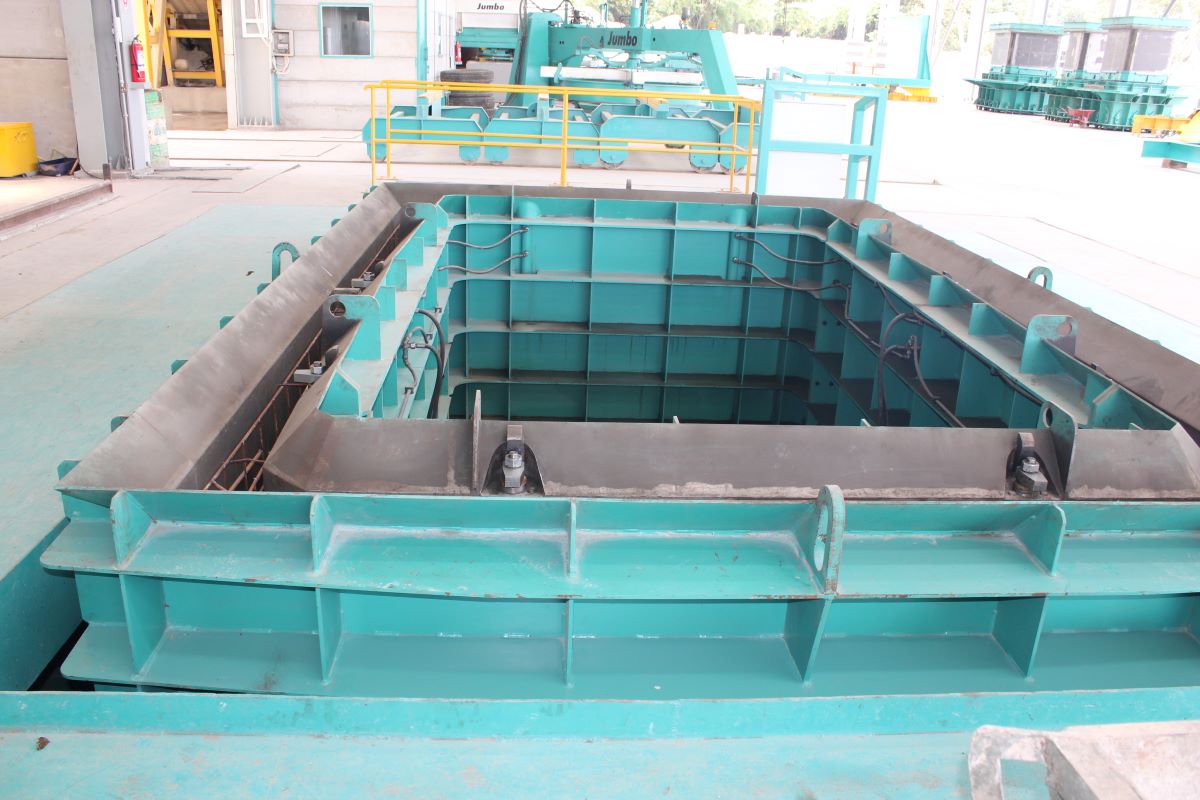

Płaszcz formy i kosz zbrojeniowy są wprowadzane przy pomocy dźwigu na rdzeń. Wytrzymałe hydrauliczne zaciski mocujące usztywniają płaszcz formy na stabilnym, sztywnym stole wibracyjnym, w którym zastosowano pneumatycznie sterowany układ poziomowania.

W celu zapewnienia najwyższej dokładności wymiarowej, po zakończeniu procesu produkcji płaszcz formy wraz z pierścieniem i wyrobem betonowym jest delikatnie podnoszony. Następnie wyrób zostaje przetransportowany do stacji pielęgnacji.

Po zwolnieniu zacisków mocujących między płaszczem formy a pierścieniem formującym płaszcz zostaje podniesiony i można go wykorzystać w następnym cyklu produkcyjnym.

W celu optymalnego ukształtowania bosego końca wyrobu, nakładka formująca pozostaje na nim przez określony czas.

◎ Sterowniki CNC zapewniające precyzję wymiarową:

Zbiornik zasypowy do betonu jest napełniany za pomocą przenośnika taśmowego lub ruchomego kubła. Sterowany numerycznie system Mammut BFS dokładnie odwzorowuje geometrię danego wyrobu. Dokładne współdziałanie zaprogramowanej prędkości posuwu i laserowego systemu pomiarowego gwarantuje równomierne wypełnienie formy. Optymalne i równomierne zagęszczanie nie wymaga ręcznej interwencji operatora maszyny, ponieważ sterowanie ścieżką i wibracją o regulowanej częstotliwości jest numeryczne.

◎ Indywidualnie profilowane końce bose:

Dzięki urządzeniu Mammut można uzyskać indywidualnie uformowane końce bose. Są one formowane pod wpływem wibracji przez osiem hydraulicznych siłowników zaciskowych zintegrowanych z rdzeniem. Ten etap produkcji jest w pełni zautomatyzowany, a wszystkie parametry można wybierać za pomocą ekranu dotykowego.

◎ Dwa różne systemy podawania betonu:

Podawanie liniowe (x/y) dla bardzo dużych wyrobów betonowych oraz do produkcji podwójnych przepustów lub podwójnych kanałów. Podawanie rotacyjne z obrotowym przenośnikiem wyładowczym i sterowaniem ścieżką CNC. Oba systemy transportu betonu mogą być wyposażone w laserową kontrolę poziomu napełnienia.

◎ Elastyczny i ekonomiczny system form modułowych Modu-Mould BFS:

Dzięki modułowemu systemowi form można łączyć różne komponenty w szerokim zakresie wymiarów form. Rdzenie i płaszcze form, pierścienie formujące i końce bose są częścią jednego systemu. Obniża to koszty inwestycji i zwiększa elastyczność produkcji. Zastosowanie modularnych form, pierścieni dolnych oraz profilowych umożliwia elastyczną i ekonomiczną produkcję profili ramowych i elementów nietypowych.

W zależności od modelu maszyny, typowa linia Mammut ma roczną wydajność produkcyjną 100,000 ton wyrobów.

NAJWAŻNIEJSZE KORZYŚCI DLA KLIENTA TO:

ZAKRES: W zależności od wymagań, do wyboru są różne wielkości maszyn – od małej M4030 (powierzchnia stołu 4m x 3m) do dużej M8668 (powierzchnia stołu 8,6m x 6,8m).

WYSOKA JAKOŚĆ WYROBÓW: MAMMUT charakteryzuje się doskonałą dokładnością wymiarową i czystymi powierzchniami produktów.

NISKIE KOSZTY UTRZYMANIA: Wibratory odporne na temperaturę, z zewnętrznym centralnym napędem elektrycznym, nie wymagają wysokich nakładów na konserwację nawet w najtrudniejszych warunkach klimatycznych i zapewniają bezproblemową produkcję.

You must be logged in to post a comment.